Kompleksowe Utrzymanie Maszyn – Total Productive Maintenance (TPM) to filozofia zarządzania, której celem jest maksymalizacja efektywności sprzętu poprzez zaangażowanie możliwie wszystkich pracowników. Kluczowe jest zapobieganie awariom i optymalizacja procesów utrzymania infrastruktury. W erze Przemysłu 4.0, narzędzia takie jak WebPano Visual Plant stanowią nową, istotną warstwę wsparcia dla zespołów utrzymania ruchu (UR), przekształcając tradycyjne podejście do TPM w zarządzanie oparte na danych. Integracja widoku 3D zakładu, schematów P&ID, modeli 3D i danych z czujników bezpośrednio na pulpicie zespołu UR jest prawdziwym wsparciem.

Filar 1: Autonomiczne Utrzymanie Ruchu

-

Wsparcie dla Operatorów

WebPano Visual Plant przekazuje operatorom jasne, wizualne instrukcje. Zamiast polegać na papierowych instrukcjach, mogą oni wirtualnie „przejść” przez instalację, zidentyfikować komponenty i zobaczyć, jak mają przeprowadzić podstawowe kontrole i czyszczenie. To zwiększa ich kompetencje i zaangażowanie w utrzymanie sprzętu.

-

Wizualizacja Standardów

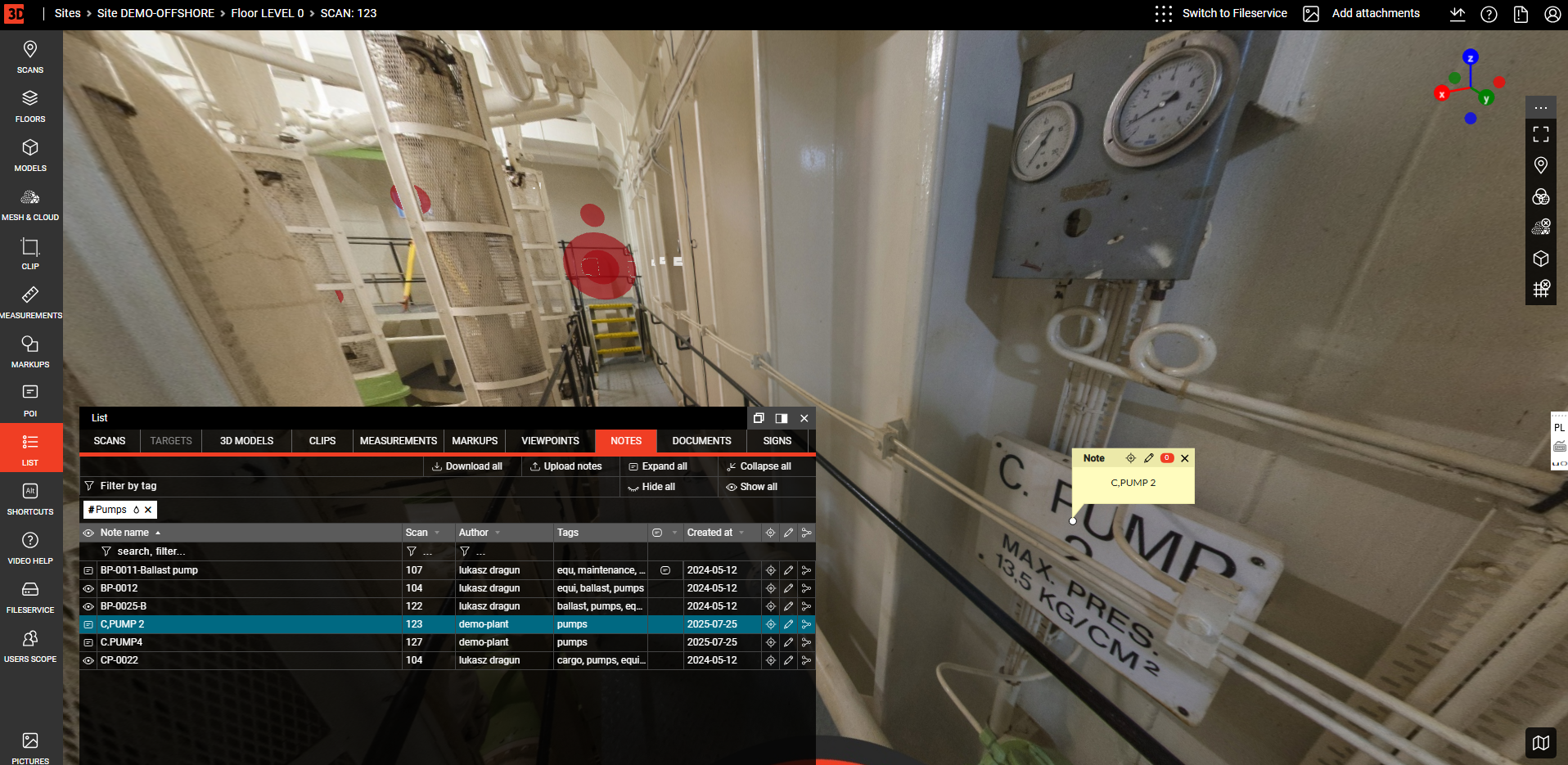

Zespoły mogą łatwo tworzyć i udostępniać standardy czyszczenia i inspekcji. W WebPano, nałożone na model 3D punkty informacyjne (Notes) mogą zawierać instrukcje, checklisty i zdjęcia, co zapewnia, że każdy operator postępuje zgodnie z tą samą procedurą, zwiększając jakość autonomicznego UR.

Zdjęcie 1 – Podłączona instrukcja video do urządzenia w usłudze Webpano Visual Plant

Filar 2: Planowane Utrzymanie Ruchu (Planned Maintenance)

-

Wirtualna inwentaryzacja i inwentaryzacja zasobów

Zespoły UR mogą wirtualnie przeglądać całą instalację, lokalizować zasoby i identyfikować elementy wymagające konserwacji. Funkcja inwentaryzacji pozwala na łatwe tagowanie i kategoryzowanie komponentów, co ułatwia zarządzanie nimi w systemach CMMS (Computerized Maintenance Management System).

Zdjęcie 2 – lokalizacja zasobów na zakładzie poprzez filtrowanie po tagach i nazwie zinwentaryzowanych urządzeń w usłudze Webpano Visual Plant

-

Centrum danych o elementach

W WebPano, każdy element instalacji, np. silnik, zawór czy pompa może być powiązany z bazą danych lub istniejącymi systemami CMMS/ERP za pośrednictwem API (Application Programming Interface), czyli elementu, który pozwala WebPano Visual Plant pełnić rolę Cyfrowego Bliźniaka integrującego dane. Tworzy się przez to wirtualne centrum danych, gdzie z poziomu modelu 3D dostępne są: historia awarii, instrukcje obsługi, dane techniczne i historia konserwacji pochodzące z różnych źródeł. To pozwala na szybkie podejmowanie decyzji o naprawie lub wymianie.

Zdjęcie 3 – lokalizacja urządzenia na zakładzie poprzez filtrowanie po tagach i nazwie zinwentaryzowanych urządzeń w usłudze Webpano Visual Plant

-

Optymalizacja tras i czasu pracy

Wykorzystując dokładną, cyfrową kopię instalacji, planiści UR mogą zoptymalizować trasy inspekcji i konserwacji, minimalizując stracony czas. Utrzymanie ruchu staje się bardziej predykcyjne, a rzadziej reaktywne.

Filar 3: Utrzymanie Jakości (Quality Maintenance)

-

Lokalizacja usterek

Jeśli proces produkcyjny napotka problem z jakością, zespoły UR mogą szybko przeanalizować powiązany sprzęt w wirtualnej przestrzeni. Wykorzystując API, dane z zewnętrznych systemów, np. monitoringu IoT, mogą być przekazywane do WebPano Visual Plant. Dzięki temu można wizualizować w przestrzeni parametry pracy, np. temperaturę, ciśnienie czy drgania dokładnie w miejscu geolokalizacji danego czujnika. Bywa, że awarie zaczynają korelować z jednym obszarem, a to najlepiej zaobserwować na bliźniaku cyfrowym z rozmieszczonymi punktami z czujników.

Zdjęcie 4 – wskazanie miejsca urządzenia z potencjalną usterką do sprawdzenia w usłudze Webpano Visual Plant. Informacja skierowana tagiem do odpowiednich służb.

-

Wirtualne inspekcje

Zamiast opierać się wyłącznie na danych tabelarycznych, inżynierowie mogą zdalnie przeprowadzać wirtualne inspekcje, obserwując wartości z czujników bezpośrednio na cyfrowym widoku zakładu, w kontekście ich rzeczywistej geolokalizacji. Otwarte API WebPano umożliwia integrację z różnymi zewnętrznymi systemami monitorującymi, dzięki czemu platforma pełni rolę jednolitego interfejsu do przestrzennej wizualizacji danych. Takie podejście znacząco zwiększa efektywność zarządzania TPM.

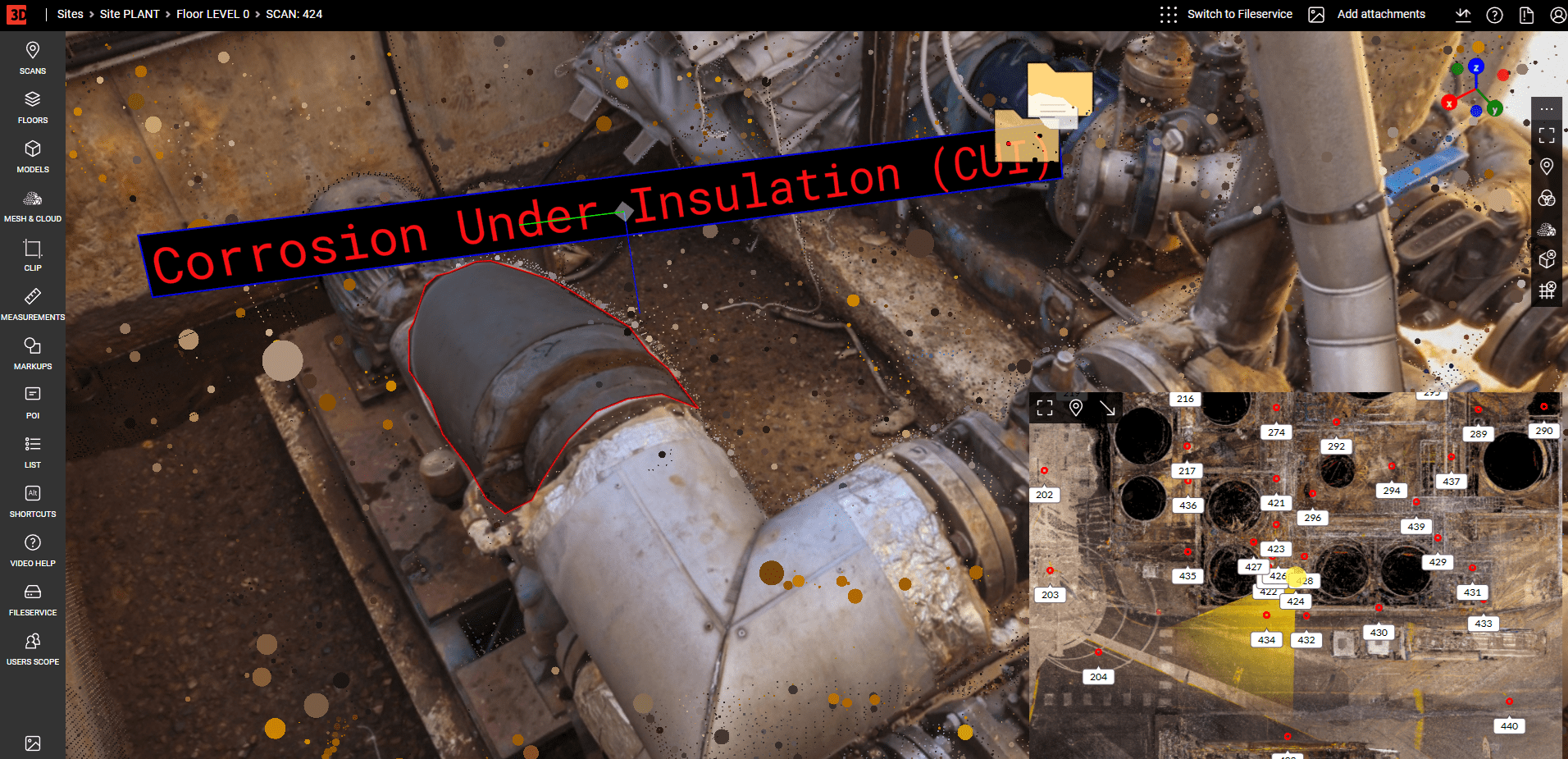

Przykładowo, za pośrednictwem API dane z systemów monitorujących stopień korozji rurociągów mogą być przesyłane do WebPano Visual Plant w celu wskazania obszarów, w których zmiany postępują najszybciej. Zewnętrzny system typu Corrosion Monitoring aktualizuje m.in. informacje o grubości ścianek rur, umożliwiając precyzyjny nadzór nad stanem infrastruktury. Interfejs graficzny WebPano pozwala natomiast jednoznacznie wskazać konkretne miejsce wymagające prewencyjnej interwencji, ułatwiając przekazanie informacji odpowiednim służbom jeszcze przed wystąpieniem problemu.

Zdjęcie 5 – wskazanie miejsca objętego korozją z dokładną lokalizacją na mapie poglądowej dla odpowiednich służb.

-

Wizualizacja stanu urządzeń i rurociągów

Dzięki otwartemu API dane o stanie urządzeń i rurociągów, pochodzące z zewnętrznych systemów monitorujących (np. CML, IoT), są przesyłane i wizualizowane bezpośrednio na widoku 3D instalacji. Zespoły Utrzymania Ruchu mogą używać map ciepła (heatmap) lub kolorów (np. zielony dla stanu zdrowego, żółty dla ostrzeżenia, czerwony dla krytycznego) do szybkiej, przestrzennej identyfikacji problemów.

WebPano może wizualizować m.in.:

-

Stan Techniczny (CML)

Wyświetlanie lokalizacji i stopnia zaawansowania zmian, np. korozji, co pozwala na prewencyjną reakcję, zanim dojdzie do awarii.

-

Straty Energetyczne

Wizualizowanie miejsc, w których występuje największa strata energii (np. uszkodzona izolacja), poprzez mapy ciepła, bazując na danych z czujników lub inspekcji

-

Trasowanie

Webpano pozwala na oznaczenie rurociągów na chmurze punktów i panoramie, które mają być modelowane pod kątem ich wymiany lub przeróbki.

Zdjęcie 6 – trasowanie orurowania na chmurze punktów poprzez opisy CML pod kątem późniejszego modelowania 3D.

-

Predykcyjne utrzymanie ruchu oparte na danych CML

Zespoły UR nie czekają na awarię. Analizując trendy w utracie grubości ścianek, postępowania wibracji na elementach ruchomych lub danych z innych czujników zlokalizowanych na instalacji, mogą zaplanować prewencyjne wymiany lub naprawy, minimalizując ryzyko wycieków, awarii i kosztownych przestojów. Webpano Visual Plant po odpowiedniej konfiguracji pozwala lokalizować przestrzennie i wizualizować obszary, gdzie niepożądane sytuacje zdarzają się najczęściej.

-

Integracja z systemami zarządzania zasobami

Dane z WebPano Visual Plant mogą być eksportowane do istniejących systemów CMMS lub ERP, wykorzystując API.

Podsumowanie

Podejście TPM może poprzez zastosowanie WebPano Visual Plant zyskać coś więcej niż tylko wizualizację, a mianowicie może być jednym z głównych narzędzi służącym zespołom UR podczas podejmowania decyzji. Zyskują one kompleksowe narzędzie do wizualizacji zasobów, planowania konserwacji i lokalizowania usterek. Integracja z systemami CMMS, historycznymi danymi, a także danymi z czujników pozwala na realizację zaawansowanych strategii, takich jak Condition-Based Maintenance, minimalizując koszty i zwiększając dostępność sprzętu. Dzięki możliwościom API i integracji z systemami monitorującymi, takimi jak CML, WebPano staje się kluczowym narzędziem w prewencji, wizualizując dane w kontekście przestrzennym i znacząco podnosząc bezpieczeństwo i niezawodność instalacji.